A konzisztencia és a tartósság biztosítása a nagy mennyiségű garnélarák gombóc termelésében

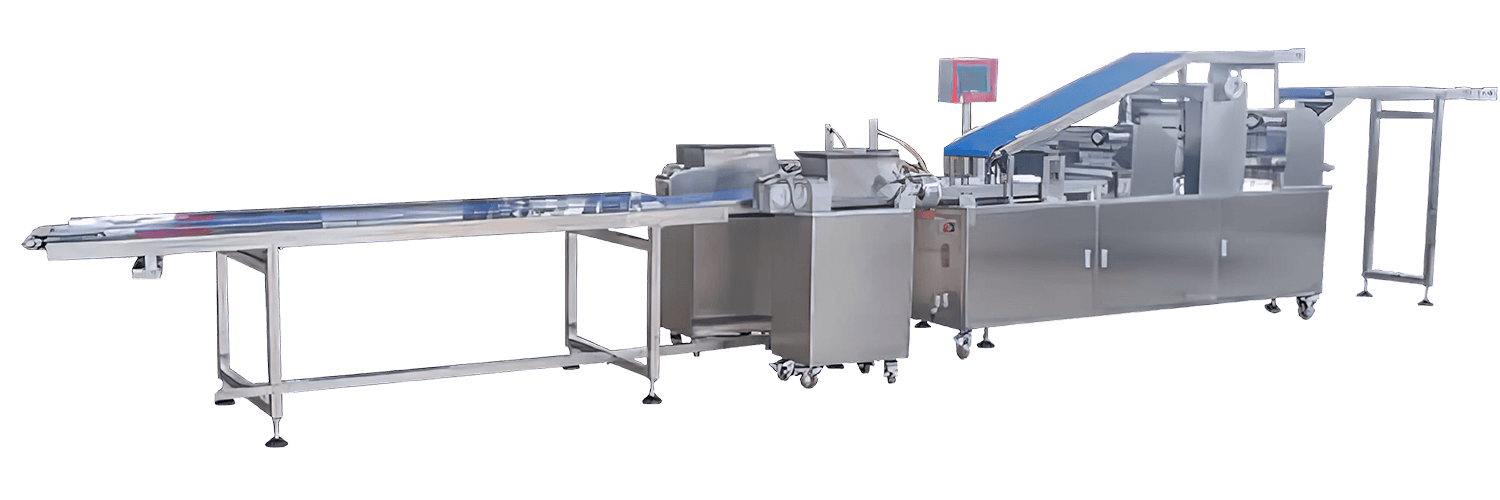

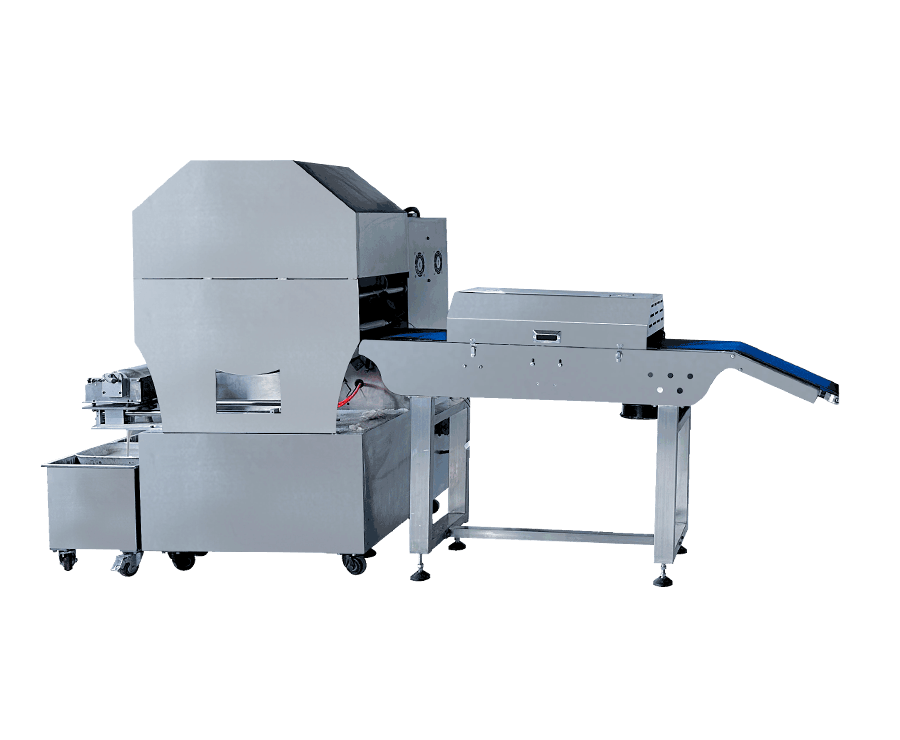

A következetes output fenntartása, miközben minimalizálja az állásidőt, elengedhetetlen a termelékenység és a jövedelmezőség maximalizálása érdekében. A jól megtervezett gyártósor, mint például a háromlépcsős progresszív vékonysági módszert, az automatikus helyreállítási eszközöket és a rozsdamentes acél építést, létfontosságú szerepet játszik ezen igények kielégítésében. Az a kérdés, amely gyakran felmerül, az, hogy az ilyen gépek hogyan teljesítenek folyamatos, nagy mennyiségű használat alatt, és hogy van-e valamilyen kockázat a bontás vagy a túlzott kopás idővel. A válasz a fejlett tervezés, a megfelelő karbantartás és az átgondolt tervezési döntések kombinációjában rejlik, amelyek javítják mind a tartósságot, mind az operatív hatékonyságot.

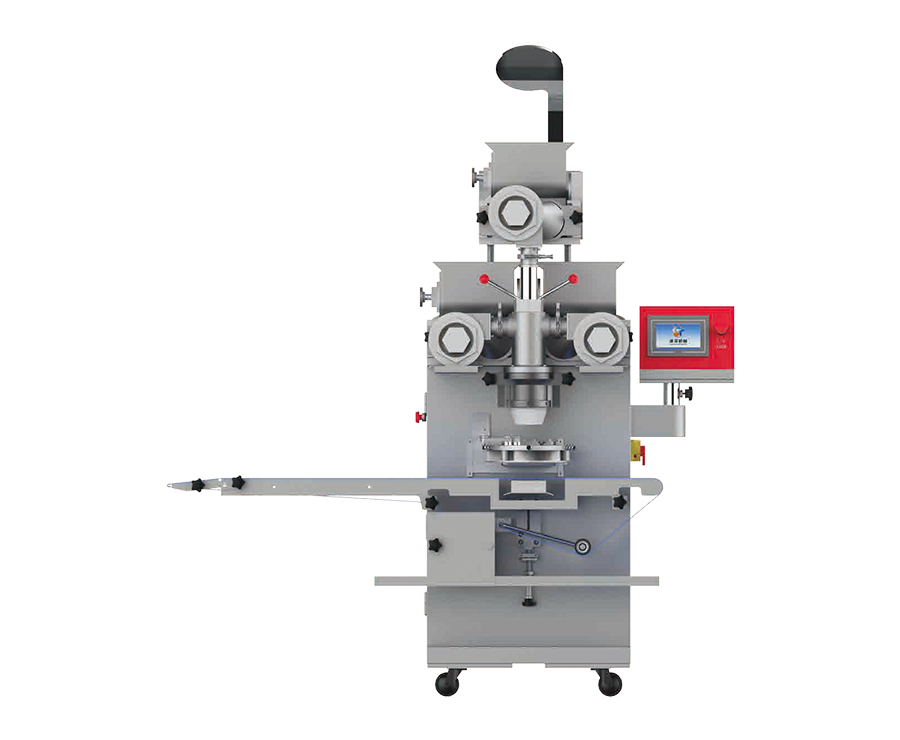

Ennek középpontjában garnélarák gombóc gyártósor a háromlépcsős progresszív vékonysági módszer, amely biztosítja, hogy a garnélarák gombócát egyenletes vastagsággal nyomja meg, minimális variabilitás kockázatával. Ez a rendszer segít csökkenteni a gép mechanikai feszültségét, különösen a nagy igényű helyzetekben. A préselési folyamat szakaszokra bontásával a gép egyenletesebben eloszthatja a munkaterhelést az alkatrészeiben, ami viszont csökkenti az egyetlen rész kopását. Ez a kialakítás biztosítja, hogy a gép képes kezelni a nagy mennyiségű termelést anélkül, hogy veszélyeztetné a gombócok konzisztenciáját. Az automatikus helyreállítási eszköz tovább csökkenti az operátorok terhelését, csökkentve az emberi hibákat és a munkaerőköltségeket, miközben lehetővé teszi a rendszer számára, hogy hosszabb ideig nagy kapacitással zökkenőmentesen működjön. Az automatizálás és az átgondolt kialakítás e kombinációja minimalizálja a kezelő fáradtságának kockázatát, ez egy általános tényező, amely hozzájárul a manuális vagy félig automatizált rendszerek mechanikai bontásához.

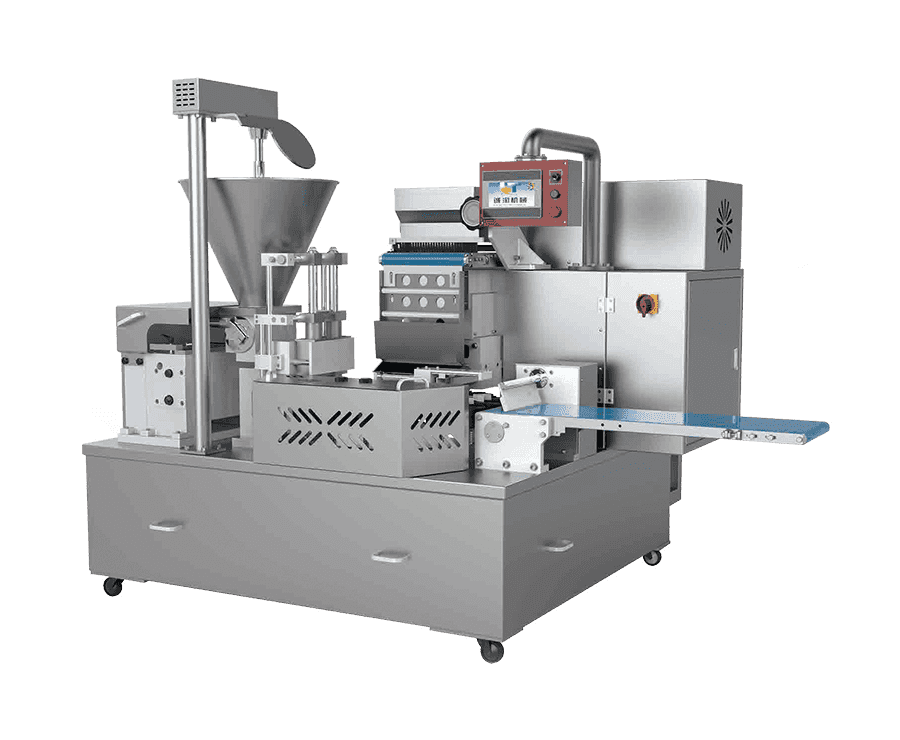

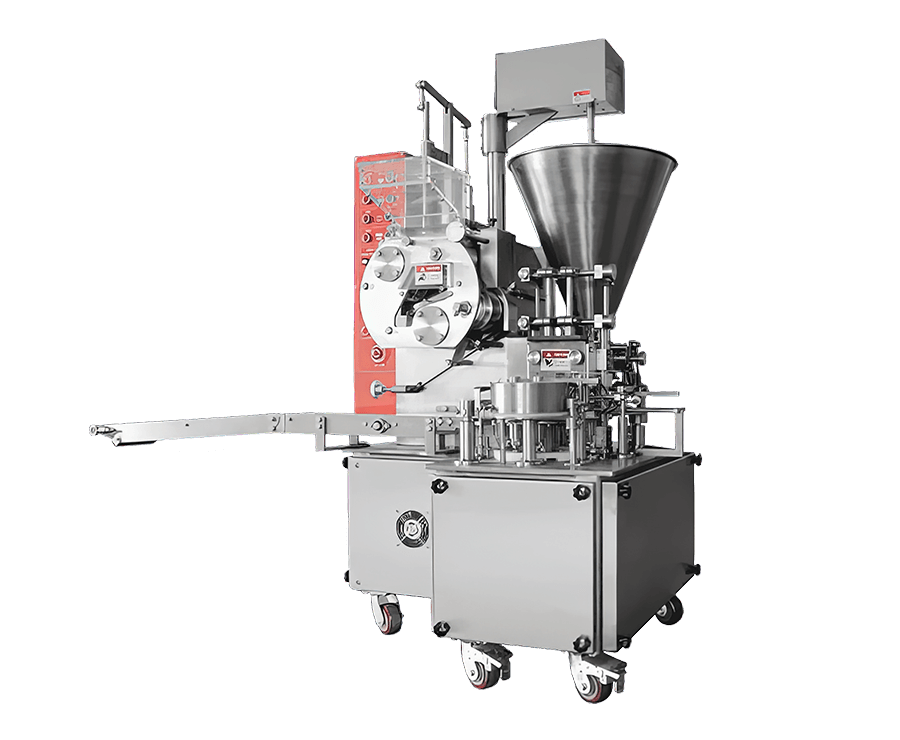

A gépben használt építőanyagok, különösen a rozsdamentes acél test, a hosszú élettartam és teljesítmény szempontjából egy másik kritikus tényező. A rozsdamentes acél nemcsak ellenáll a korróziónak, hanem elég tartós is ahhoz, hogy ellenálljon az állandó nagy volumenű termelésnek. A Hopper, amelyet könnyen szétszerelhetnek és tiszta, gyakran használják, anélkül, hogy idővel lebomlanak. A rendszeres tisztítás elengedhetetlen, különösen az élelmiszer-előállításhoz, és a könnyen karbantartható kialakítás biztosítja, hogy ezeket a feladatokat gyorsan fel lehet végezni anélkül, hogy az érzékeny alkatrészek károsodása kockáztatná. Az anyag robusztussága kiterjed a gép más részeire, ideértve a gombócok létrehozásához használt Hob -mechanizmust is. A magas kimeneti kapacitással és a funkciók alternatív képességének képességével ez a főzőlap képes kezelni a folyamatos termelés igényeit, anélkül, hogy a hibás működés jelentős kockázata lenne. A HOB tartóssága folyamatos működés mellett biztosítja, hogy a csúcs előállítási időkben is a gép következetes termelést tart fenn anélkül, hogy túlmelegedne vagy lebontja.

Noha a gép kialakítása minimalizálja a kopást, fontos megjegyezni, hogy a folyamatos nagy mennyiségű használat mindig stresszhelyzetet okoz. A bontás megelőzésének és a gép élettartamának meghosszabbításának kulcsa a megfelelő karbantartásban rejlik. A rendszeres ellenőrzések, a mozgó alkatrészek időben történő kenése és a kopás jeleit mutató alkatrészek cseréje elengedhetetlen. Az egyes gombócok független vezérlőcsatornái az egyes gombócokhoz és a kitöltési szakaszban segítőkészülékek szorosabban figyelik a működtetőket, lehetővé téve számukra a beállítások beállítását, mielőtt egy kisebb kérdés jelentős bontássá válik. Az a képesség, hogy a bőr vastagságát és a kitöltési méretet közvetlenül a gépről beállítsák, biztosítja, hogy az operátorok könnyen finomítsák a beállításokat a különböző termelési futások befogadására anélkül, hogy kockáztatnák a mechanikai feszültséget vagy az egyes alkatrészek túlzott felhasználását.

Még ezen tervezési előnyökkel is fontos megérteni a gép korlátait. Mint minden nagy teljesítményű berendezésnél, a hosszabb ideig tartó rendszeres karbantartás nélkül végül kopás jelekhez vezethet. Az olyan alkatrészek, mint a görgők, amelyek felelősek a bőr megfelelő vastagságra történő nyomásáért, súrlódásnak és nyomásnak vannak kitéve, így az idő múlásával érzékenyebbé teszik őket. Ugyanakkor a alkatrészek cseréje és a gép moduláris kialakítása azt jelenti, hogy a szükséges javításokat vagy alkatrészek pótlását a gyártási folyamat minimális zavarával lehet elvégezni. A garnélarák gombóc gyártósor biztosítja, hogy még akkor is, ha egyes alkatrészek figyelmet igényelnek, a gép többi része továbbra is teljes kapacitással működhet, minimalizálva az állásidőt.

Vegye fel velünk a kapcsolatot